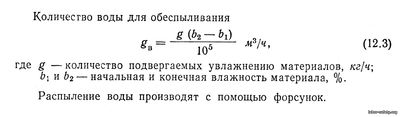

Для защиты от воздействия вредных выделений большое значение имеют комплексная механизация и автоматизация процессов, дистанционное управление ими, непрерывность производственных процессов. Необходимо такое совершенствование технологических процессов и конструкций оборудования, при котором исключались или резко уменьшались вредные выделения в окружающую среду. В качестве .примера можно привести использование кислорода в сталеплавильных процессах, вызывающее усиленное выделение бурого дыма, который сильно загрязняет воздух не только цеха, но и окружающей территории. Выделение дыма может быть значительно уменьшено примешиванием к вдуваемому в печь кислороду воды или пара. В ряде случаев оказывается полезным уменьшение расхода материалов, создающих загрязнения воздуха (например, уменьшение расхода фтористых солей в электролизных цехах производства алюминия). Для транспортировки сыпучих материалов предпочтителен пневматический транспорт. Важное значение имеет рационализация производственных процессов и оборудования: замена токсических веществ нетоксическими; переход с твердого топлива на газообразное, электрический и высокочастотный нагрев; окомкование и брикетирование пылящих материалов; увлажнение. Обязательным требованием является герметизация оборудования, особенно печей и газопроводов. Конструкция оборудования должна исключать возможность контакта с вредными веществами и предотвращать выделение загрязнений в окружающую среду. Уровень герметизации зависит от степени опасности. При производстве некоторых металлов необходима полная герметизация всего технологического процесса (например, при производстве радиоактивных металлов), дистанционное управление и отдаление рабочих мест. Оборудование, выделяющее сильно действующие ядовитые вещества, размещают в закрытых кабинах с вытяжной вентиляцией; пульты дистанционного управления отделяют от кабин шлюзами. Герметичность печей определяется особенностями конструкции и плотностью кладки. Кирпичная кладка металлургических печей проницаема для газов, особенно по швам. Для повышения герметичности и уменьшения газопроницаемости кладки наружные поверхности печей покрывают уплотнительными обмазками. Наружную обкладку печей выполняют из металла с высоким коэффициентом излучения поверхности — алюминия или оцинкованного железа. Устраивают полное или частичное укрытие производственного оборудования. Эффективным является аспирация — укрытие с отсосом из-под него. При аспирации создается разрежение в укрытии (кожухе), соединенном с вытяжным вентиляционным воздуховодом, в результате чего предотвращается выделение загрязненного воздуха (или газов) наружу. Аспирационные системы, как правило, блокируют с пусковыми устройствами технологического оборудования. Отсосы от оборудования и аппаратуры устраивают конструктивно встроенными и сблокированными с основным агрегатом, так что его нельзя пустить в ход при выключенном отсосе. Необходимо устройство местной вытяжной вентиляции для отсоса вредных выделений непосредственно от мест их образования. Конструктивное выполнение газоотсосов зависит от конфигурации технологического оборудования. Объем отсоса определяется расчетом либо по практическим рекомендациям. Защитное покрытие, плавающее на поверхности жидкости ванны, применяют в случаях, когда укрытие ванн нецелесообразно по техническим или экономическим соображениям. Для покрытия выбирают вещества, инертные по отношению к жадности ванны и не мешающие проведению рабочих операций. Покрытие может быть в виде сплошного покрова, из шаров или цилиндров. Сплошной покров создается протекторной жидкостью, в качестве которой используют вязкие, нерастворимые в среде ванны жидкости с малой плотностью (например, раствор мыльного корня). Шаровидные или цилиндрические поплавки из винипласта, трубчатого плексигласа или трубчатого стеклянного боя, покрывая рабочую поверхность ванны сплошным слоем, препятствуют выделению газов и паров. Для предотвращения выделений пыли при измельчении и транспортировке материалов применяют пылеподавление водой (увлажнение, мокрый помол) в пределах, допускаемых технологическим процессом; при этом нельзя допускать образования мути, грязи и налипания увлажненного материала на оборудование. Воду (и пар) используют также в качестве завес, предупреждающих выбивание пыли в открытых проемах кожухов оборудования, при пересыпке с транспортера на транспортер и в других случаях. При сухом размоле материалов необходимо подавление пыли путем пневматического удаления измельченного продукта, установки пылеулавливающих приспособлений и т. п. | |

| Категория: Охрана труда в металлургии | Добавил: laborsafety (2020-08-13) | |

| Просмотров: 836 | |

| Всего комментариев: 0 | |