Принципы ограждения оборудования |

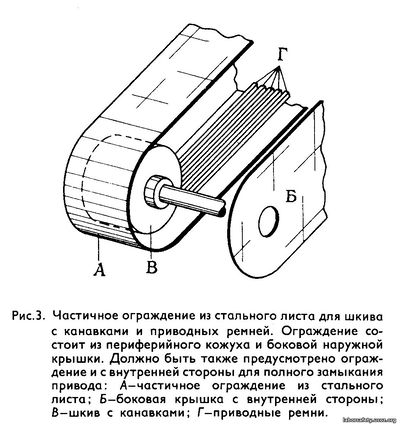

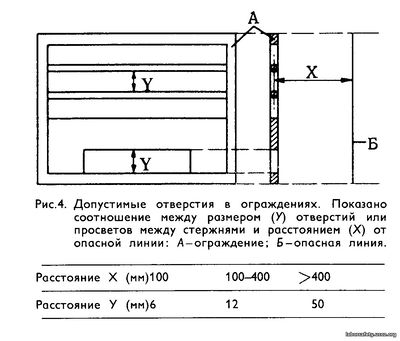

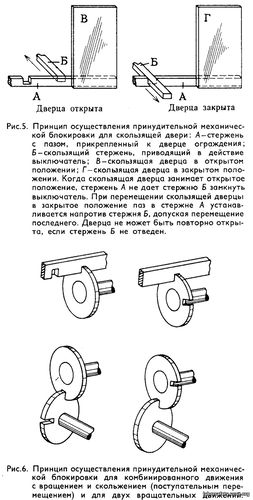

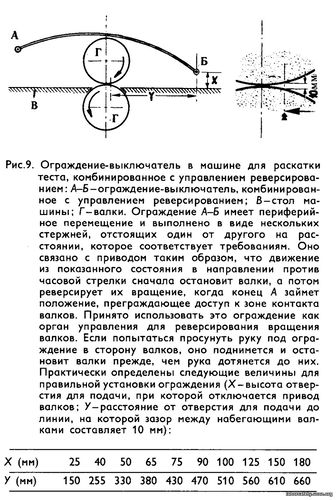

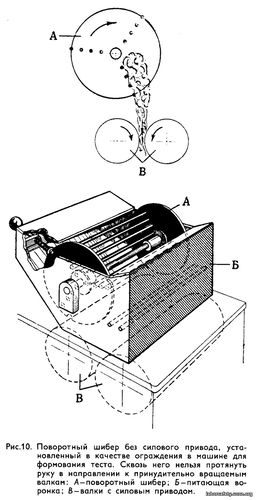

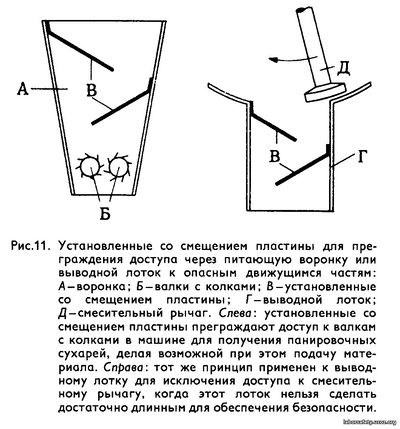

Там, где потенциально опасные детали или узлы машин не могут быть сделаны безопасными конструктивно или по расположению, для них должны быть предусмотрены ограждения или другие средства защиты от опасности, исключающие доступ к ним. Следует избегать использования частичных ограждений, кроме тех случаев, когда это неизбежно, например в случае ограждения шлифовального круга. Такие ограждения способны увеличить потенциальную опасность, пряча узел от глаз, но не исключая при этом доступа к нему. Всегда предпочтительнее ограждение, в котором никакие выемки или зазоры не открывают доступ к опасной детали (рис. 3). С одной стороны, ограждения должны по возможности плотно прилегать к ограждаемому опасному узлу или детали, тем самым экономя наружное пространство для различных операций. С другой стороны, слишком большое пространство между ограждением и узлом машины увеличивает вероятность доступа к этому узлу. При конструировании ограждений требуется предусмотреть безопасную работу с органами управления, доступ к точкам смазки и другим деталям, требующим особого внимания. Ограждения никоим образом не должны снижать производительность труда, а это требование выполняется легче, когда они предусматриваются уже при конструировании. Когда на машине установлено правильно сконструированное ограждение, оператор быстро преодолевает начальные затруднения, и производительность труда начинает возрастать по мере того, как в нем зреет чувство безопасности и уверенности. При проектировании ограждений необходимо иметь в виду вопросы планово-предупредительного ремонта (ППР), обеспечивая возможность проведения обслуживания с минимальной опасностью. В состав материалов для ограждений входят листовой металл, проволочные сетки, штампованный металл, металлические прутья или стержни, армированные или слоистые стекло и пластмассы. Дерево не вполне подходит для целей ограждения, и его использование следует ограничить. На ограждениях не должно быть острых кромок, и надо полностью исключить вероятность травм. При выборе ограждения следует рассматривать оборудование как сочетание четырех основных компонентов : а) источник движения, или двигатель; б) трансмиссия, или передача от двигателя к оборудованию ; в) различные передачи в самом оборудовании; г) рабочие узлы оборудования, т.е. те узлы, которые непосредственно принимают участие в производственном процессе. Следует всегда отдавать предпочтение самому простому типу ограждения, а именно фиксированному ограждению без движущихся или подвижных частей. Ограждения такого рода можно эффективно использовать в случаях «а», «б» и «в», а иногда и для некоторых компонентов из категории «г». Однако именно в последней категории зачастую приходится прибегать к более сложным типам ограждений. Фиксированные ограждения. Они должны быть надежно закреплены и сниматься только с помощью специального инструмента. Этот инструмент должен находиться у особо уполномоченных лиц. Там, где не требуется визуального наблюдения, предпочтительны сплошные ограждения из металла. Их можно применять для защиты двигателей, трансмиссий, передач и во многих случаях для защиты рабочих узлов. Стационарные или фиксированные ограждения износоустойчивы, их следует предпочитать разного рода свободно закрепленным зубчатым ограждениям для защиты от валов и осей. Помимо своего прямого назначения, фиксированные, сплошные ограждения защищают также от возможности вылета различных осколков. Там, где эта опасность высока, необходимо проявлять особую тщательность при конструировании ограждения. Например, при использовании абразивных кругов выбор металла и конструкции надо осуществлять с учетом устойчивости ограждения к сильным ударам. Для таких ограждений не годится хрупкий материал, например чугунное литье. Для выполнения сплошных кожухов можно применять металлическое литье, листовой металл или прозрачный материал, если это удовлетворяет поставленным требованиям. Конструкциям из листового металла при необходимости следует придавать дополнительную прочность и жесткость соответствующими стяжками. При использовании листовой стали можно рекомендовать для ограждений листы толщиной не менее 1,2 мм. Там, где необходимо визуальное наблюдение, следует применять прутки, стержни, сетки или прозрачные материалы. Прутки или стержни необходимо устанавливать параллельно пути перемещения наблюдаемых деталей, с тем чтобы движение не происходило поперек зон обзора. Прозрачный материал можно применять там, где для этого есть соответствующие условия и исключена вероятность изменения внутренней поверхности, при которой материал станет практически непрозрачным. Подгонка фиксированных ограждений к рабочим узлам может потребовать определенной изобретательности. В таких случаях целесообразны использование механических подающих устройств или вакуумных приспособлений, установка соответствующих лотков или направляющих, применение специального инструмента. В отдельных случаях у ограждений рабочих узлов следует предусматривать регулируемые части или детали, как это имеет место, например, в отношении циркулярных и дисковых пил, фрез разного рода, резцов машин для строгания дерева и абразивных кругов. Регулировочные приспособления должны быть безопасно расположены, надежны и удобны в обращении. При выполнении регулировочных операций необходимо предусмотреть остановку машин. В определенных случаях требуется дополнить фиксированные ограждения блокировками или автоматическими средствами безопасности для предотвращения доступа к источнику опасности через открытые по необходимости пространства, например зоны подачи обрабатываемого материала. Перфорации, или отверстия, в штампованном металле и ячейки в проволочных сетках должны иметь такой размер, чтобы исключить доступ к опасным деталям или узлам. Шаг расположения прутков или стержней, а также размеры необходимых отверстий (например, отверстий в ограждении для подачи или вывода обрабатываемого материала) должны быть такими, чтобы расстояние до опасной зоны делало невозможным попадание в нее пальцев оператора (рис. 4). Ограждения с блокировкой. По разным причинам часто бывает необходимым обеспечить доступ к детали или узлу, когда машина остановлена, в то время как такой доступ был бы опасен во время работы машины. Подача теста в тестомешалку, подача и размещение заготовок в силовом прессе, вход в подъемники и лифты представляют собой примеры операций, которые невозможно было бы выполнить при установке фиксированных ограждений. В подобных случаях наилучшим решением является возможность временного удаления фиксированного ограждения. При этом до удаления ограждения машину отключают от источника энергии и останавливают раньше, чем может быть открыт доступ к любой ее опасной части. Таков принцип блокировки в целях безопасности, и он может быть реализован самыми разнообразными путями. Там, где узлы или детали машины имеют незначительную инерцию и останавливаются немедленно после отключения энергии, эффективны сравнительно простые типы блокировок. Так, можно использовать принудительную механическую блокировку ограждения с системой фиксированных и подвижных шкивов, а в машинах с электроприводом-блокировку ограждения с сетевым выключателем. Такое решение более предпочтительно, нежели применение концевых выключателей, которые не всегда обеспечивают отключение. Устройства типа скользящих стержней с пазами или поворотных дисков с пазами могут использоваться в различных сочетаниях в соответствии с конкретным движением ограждений, выключателей или элементов для отвода приводных ремней (рис. 5 и 6). Для целей блокировки часто служат концевые выключатели и микровыключатели. Однако они не обеспечивают достаточную защиту в случае их выхода из строя. В этой связи предпочтительнее применение нормально разомкнутых выключателей, которые замыкаются при постановке ограждения на место (рис. 7 и 8). Гидравлические и пневматические системы, используемые в различных типах машин и оборудования, также могут применяться в целях блокировки ограждений, например, в прессах. В этих случаях конструкция блокировок должна обеспечить безопасность даже при выходе их из строя. Некоторые вращающиеся детали и узлы обладают значительной инерцией и могут продолжать движение в течение определенного времени после отключения энергии. В этих случаях система блокировки должна предполагать наличие тормоза или реле времени. Иногда необходимо динамическое электрическое торможение, и это должно быть предусмотрено уже на стадии конструирования. Более легкие детали можно оборудовать электромеханическими тормозами. Устройства с выдержкой времени порой предусматривают, например, что ограждение в требуемом положении перед включением источника энергии запирается на ключ, выступающий из корпуса выключателя на ограждении. Ключ поворачивают после установки ограждения на место, он зацепляется своим выступом за резьбовую ось, которая при дальнейшем повороте приводит в действие выключатель. Снимать ограждение можно только после остановки машины. Интересным решением явилось создание для силового пресса с последовательно выполняемыми операциями такого ограждения, в котором подвижные элементы являются также рычагом управления прессом. Автоматические предохранительные устройства. Один из типов автоматических ограждений конструируется так, чтобы выталкивать любую часть тела человека из опасной зоны; такое устройство применяется, например, в возвратно-поступательных элементах прессов для обработки металла, совершающих прерывистое движение. Толкающий или тянущий механизм обычно представляет собой брус или щит, приводимый в движение рычажной передачей от привода машины. Практика показывает, однако, что такие механизмы быстро подвергаются износу и деформации, поэтому целесообразно по возможности заменять их ограждениями с блокировкой. Другим видом автоматического ограждения является использование светового луча, «просматривающе-следящего» за опасной зоной и падающего на фотоэлемент. Фотоэлектрические ограждения используются в гильотинных ножницах и на гибочных станках. Они требуют наличия тормозных устройств и высокого качества конструирования, установки, регулировки и обслуживания. Автоматически приводимые в движение скользящие экраны могут быть использованы для создания временного барьера между оператором, загружающим в машину или станок заготовку, и рабочим инструментом, например фрезой на фрезерном станке. Такая заслонка поднимается, позволяя пройти заготовке, и при этом доступ к фрезе должен быть прегражден самой заготовкой, ее опорой совместно с другими деталями ограждения. Ограждения-выключатели. Они используются для непрерывно движущихся узлов или деталей машин при наличии одного из следующих условий: а) когда часть тела оператора может находиться в пространстве между опасными частями, например в тигельной печатной машине; Двуручные органы управления. В таких устройствах обеими руками оператор должен нажать на органы управления для приведения машины в действие. Там, где возможно ограждение опасной зоны, не следует применять двуручные органы управления как единственное средство защиты, так как они не исключают доступа к опасной зоне и не обеспечивают защиты никому, кроме самого оператора. Например, двуручные органы управления применялись на механических прессах с приводом через муфту сцепления, которую можно было намеренно включить только путем одновременного перемещения оператором обеими руками двух рычагов, каждый из которых в отдельности включить муфту не мог. Однако механические прессы требуют качественного технического обслуживания и не гарантированы от поломок. При работе на машинах с электрическим, гидравлическим или пневматическим приводом также имеют место трудности, связанные с использованием двуручных органов управления. Неисправности приводных механизмов могут сделать подобные устройства неэффективными, и, помимо этого, трудно спроектировать такие кнопки управления или другие приспособления, которые нельзя было бы использовать не по назначению. Двуручные кнопочные органы управления используются до сих пор, например, в гладильных прессах в швейном производстве, но из-за отмеченных недостатков их начинают дополнять ограждениями-выключателями. Если приводной механизм гладильного пресса находится в рабочем положении, то, отпустив кнопку включения во время опускания подвижной плиты, нельзя добиться смыкания плит, так как поднимется специальная головка. Различные предохранительные устройства. При затрате сравнительно небольших усилий можно разработать приспособления, которые усовершенствовали бы типовые ограждения и по возможности устранили потенциальную опасность иными средствами. Так, например, можно установить подвешенную на шарнирах двойную заслонку у питающей воронки машины для формования теста. Кусок теста повернет это ограждение и упадет в вальцы, но рука туда войти не сможет. Другое устройство, служащее той же цели, состоит из поворотного шибера, похожего на турникет с горизонтальной осью (рис. 10). Безопасность при работе с такими воронками может быть также обеспечена путем установки внутри них сдвинутых относительно друг друга пластин (рис. 11). При работе некоторых смесителей иногда бывает необходимо добавление на ходу отдельных ингредиентов смеси, и размеры оставляемого для этой цели в ограждении отверстия в принципе не мешают доступу к лопастям смесителя. В этих случаях можно установить за ограждением питательную воронку такой длины, какая сделала бы доступ к лопастям невозможным. Вибрация ограждения (например, сетки, установленной на выходе смесителя) помогает выходу материалов без налипания на него. Зона потенциально возможного опасного захвата образуется между ленточным транспортером и первым валиком сопряженного с ним рольганга в зоне передачи грузов. Эта опасность может быть устранена путем установки валика для вращения с опорой на дно вертикальных открытых пазов, по которым он может подняться в ситуации захвата. Это представляет собой фактически пример «конструктивной безопасности». Применение так называемого «закрытого» инструмента в силовых прессах исключает потенциальную опасность проникновения даже кончиков пальцев в зону между пуансоном и матрицей. |

|

|

|

|